Código QR

Sobre nós

Produtos

Contate-nos

Telefone

Fax

+86-579-87223657

E-mail

Endereço

Wangda Road, Ziyang Street, condado de Wuyi, cidade de Jinhua, província de Zhejiang, China

Os reatores de epitaxia de feixe molecular (MBE) e deposição de vapor químico orgânico-metal-orgânico (MOCVD) operam em ambientes de sala limpa e usam o mesmo conjunto de ferramentas de metrologia para caracterização de wafer. O MBE de fonte sólida utiliza precursores elementares de alta pureza aquecidos em células de efusão para criar um feixe molecular para permitir a deposição (com nitrogênio líquido usado para resfriamento). Por outro lado, o MOCVD é um processo de vapor químico, usando fontes gasosas e ultra-puras para permitir a deposição e requer entrega e redução de gás tóxicas. Ambas as técnicas podem produzir epitaxia idêntica em alguns sistemas materiais, como arsenides. A escolha de uma técnica sobre a outra para materiais, processos e mercados específicos é discutida.

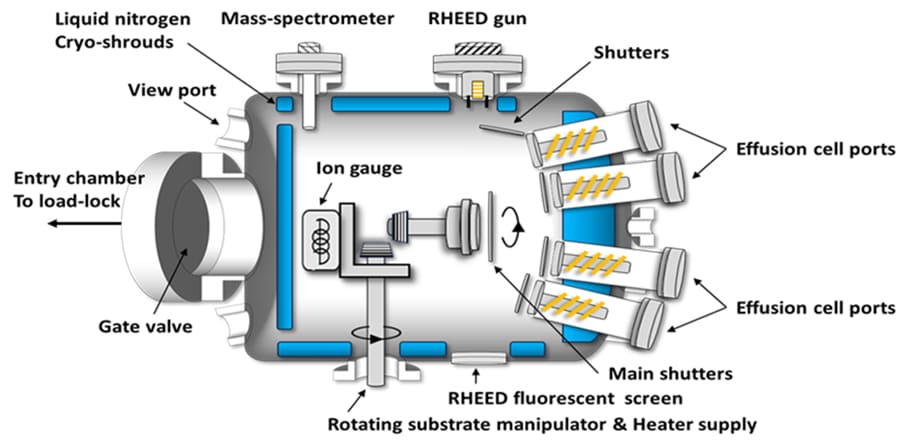

Um reator MBE normalmente compreende uma câmara de transferência de amostra (aberta ao ar, para permitir que os substratos da wafer sejam carregados e descarregados) e uma câmara de crescimento (normalmente selada e aberta apenas ao ar para manutenção), onde o substrato é transferido para crescimento epitaxial . Os reatores MBE operam em condições de vácuo ultra-alto (UHV) para impedir que a contaminação das moléculas de ar. A câmara pode ser aquecida para acelerar a evacuação desses contaminantes se a câmara estiver aberta ao ar.

Freqüentemente, os materiais de origem da epitaxia em um reator MBE são semicondutores sólidos ou metais. Estes são aquecidos além dos seus pontos de fusão (isto é, evaporação do material de origem) em células de efusão. Aqui, átomos ou moléculas são conduzidos para a câmara de vácuo MBE através de uma pequena abertura, o que proporciona um feixe molecular altamente direcional. Isto colide com o substrato aquecido; geralmente feito de materiais monocristalinos como silício, arsenieto de gálio (GaAs) ou outros semicondutores. Desde que as moléculas não sejam dessorvidas, elas se difundirão na superfície do substrato, promovendo o crescimento epitaxial. A epitaxia é então construída camada por camada, com a composição e espessura de cada camada controladas para atingir as propriedades ópticas e elétricas desejadas.

O substrato é montado centralmente, dentro da câmara de crescimento, em um suporte aquecido cercado por escudos criogênicos, voltado para as células de efusão e para o sistema de veneziana. O suporte gira para fornecer deposição uniforme e espessura epitaxial. Os escudos criogênicos são placas resfriadas com nitrogênio líquido que retêm contaminantes e átomos na câmara que não foram previamente capturados na superfície do substrato. Os contaminantes podem ser provenientes da dessorção do substrato a altas temperaturas ou do “enchimento excessivo” do feixe molecular.

A câmara de reator MBE de altura de alto vacote permite que as ferramentas de monitoramento in situ sejam usadas para controlar o processo de deposição. A reflexão de difração de elétrons de alta energia (RHEED) é usada para monitorar a superfície do crescimento. Refletância a laser, imagem térmica e análise química (espectrometria de massa, espectrometria de trado) analisam a composição do material evaporado. Outros sensores são usados para medir temperaturas, pressões e taxas de crescimento, a fim de ajustar os parâmetros do processo em tempo real.

A taxa de crescimento epitaxial, que normalmente é cerca de um terço de uma monocamada (0,1 nm, 1Å) por segundo, é influenciada pela taxa de fluxo (o número de átomos que chegam à superfície do substrato, controlado pela temperatura da fonte) e pela temperatura do substrato. (que afeta as propriedades difusivas dos átomos na superfície do substrato e sua dessorção, controlada pelo calor do substrato). Esses parâmetros são ajustados e monitorados de forma independente dentro do reator MBE, para otimizar o processo epitaxial.

Ao controlar as taxas de crescimento e o fornecimento de diferentes materiais usando um sistema de obturador mecânico, ligas ternárias e quaternárias e estruturas de várias camadas podem ser crescidas de maneira confiável e repetida. Após a deposição, o substrato é resfriado lentamente para evitar o estresse térmico e testado para caracterizar sua estrutura e propriedades cristalinas.

As características dos sistemas de materiais III-V usados no MBE são:

Camadas tensas, que geralmente requerem temperaturas mais baixas do substrato para reduzir a difusão superficial dos átomos, reduzindo a probabilidade de uma camada relaxar. Isto pode levar a defeitos, pois a mobilidade dos átomos depositados diminui, deixando lacunas na epitaxia que podem ficar encapsuladas e causar falhas.● Silício: O crescimento em substratos de silício requer temperaturas muito altas para garantir a dessorção do óxido (>1000°C), portanto são necessários aquecedores especializados e suportes de wafer. Questões em torno da incompatibilidade na constante da rede e no coeficiente de expansão tornam o crescimento III-V no silício um tópico ativo de P&D.

● Antimônio: Para semicondutores III-SB, temperaturas baixas do substrato devem ser usadas para evitar a dessorção da superfície. Também pode ocorrer 'não-connúncia' a altas temperaturas, onde uma espécie atômica pode ser preferencialmente evaporada para deixar materiais não estoquiométricos.

● Fósforo: Para ligas III-P, o fósforo será depositado no interior da câmara, exigindo um processo de limpeza demorado que pode inviabilizar pequenas tiragens de produção.

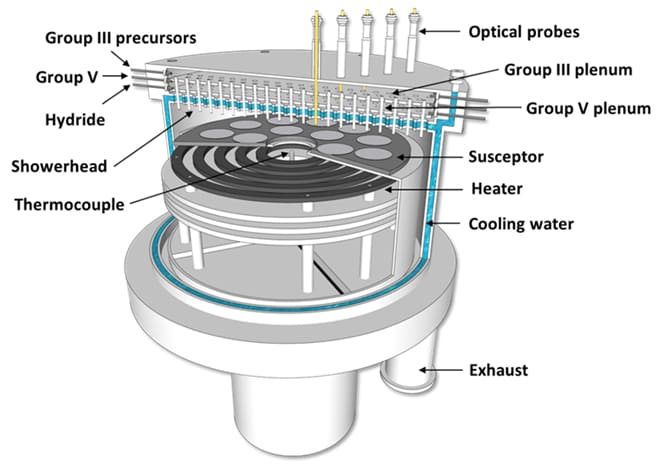

O reator MOCVD possui uma câmara de reação refrigerada por água e alta temperatura. Os substratos estão posicionados em um susceptador de grafite aquecido por RF, resistivo ou aquecimento por IR. Os gases de reagentes são injetados verticalmente na câmara de processo acima dos substratos. A uniformidade da camada é alcançada otimizando a temperatura, a injeção de gás, o fluxo total de gás, a rotação e a pressão do susceptador. Os gases transportadores são hidrogênio ou nitrogênio.

Para depositar camadas epitaxiais, o MOCVD usa precursores metal-orgânicos de alta pureza, como trimetilgallium, para gálio ou trimetilaluminumio para alumínio para os elementos do grupo III e gases de hidreto (arsina e fosfina) para os elementos do grupo V. Os Órgânicos de metal estão contidos nos Bubblers de Fluxo de Gás. A concentração injetada na câmara do processo é determinada pela temperatura e pressão do fluxo de gás orgânico e portador através do borbulhador.

Os reagentes se decompõem totalmente na superfície do substrato na temperatura de crescimento, liberando átomos metálicos e subprodutos orgânicos. A concentração dos reagentes é ajustada para produzir diferentes estruturas de liga III-V, juntamente com um sistema de comutação run/vent para ajustar a mistura de vapor.

O substrato é geralmente um wafer de cristal único de um material semicondutor, como arsenieto de gálio, fosfeto de índio ou safira. Ele é carregado no susceptor dentro da câmara de reação sobre a qual os gases precursores são injetados. Grande parte dos metais orgânicos vaporizados e outros gases viajam inalterados através da câmara de crescimento aquecida, mas uma pequena quantidade sofre pirólise (craqueamento), criando subespécies de materiais que são absorvidos pela superfície do substrato quente. Uma reação superficial resulta então na incorporação dos elementos III-V em uma camada epitaxial. Alternativamente, pode ocorrer dessorção da superfície, com reagentes não utilizados e produtos de reação evacuados da câmara. Além disso, alguns precursores podem induzir o ataque de “crescimento negativo” da superfície, como na dopagem de carbono de GaAs/AlGaAs, e com fontes de ataque dedicadas. O susceptor gira para garantir composição e espessura consistentes da epitaxia.

A temperatura de crescimento necessária no reator MOCVD é determinada principalmente pela pirólise necessária dos precursores e depois otimizada em relação à mobilidade da superfície. A taxa de crescimento é determinada pela pressão de vapor das fontes metal-orgânicas do Grupo III nos Bubblers. A difusão da superfície é afetada por etapas atômicas na superfície, com substratos incorretos frequentemente sendo usados por esse motivo. O crescimento nos substratos de silício requer estágios de alta temperatura para garantir a dessorção de óxido (> 1000 ° C), exigindo aquecedores especializados e suportes de substrato de wafer.

A pressão de vácuo e a geometria do reator significam que as técnicas de monitoramento in-situ variam daquelas do MBE, com o MBE geralmente tendo mais opções e configurabilidade. Para MOCVD, a pirometria com correção de emissividade é usada para medição in-situ da temperatura da superfície do wafer (em oposição à medição remota por termopar); a refletividade permite analisar a rugosidade da superfície e a taxa de crescimento epitaxial; o arco do wafer é medido por reflexão do laser; e as concentrações organometálicas fornecidas podem ser medidas por meio de monitoramento ultrassônico de gás, para aumentar a precisão e a reprodutibilidade do processo de crescimento.

Normalmente, as ligas contendo alumínio são cultivadas a temperaturas mais altas (> 650 ° C), enquanto as camadas contendo fosforoso são cultivadas a temperaturas mais baixas (<650 ° C), com possíveis exceções para o ALINP. Para as ligas de Alingaas e InGaasp, usadas para aplicações de telecomunicações, a diferença na temperatura de rachadura da arsina torna o controle do processo mais simples do que para fosfina. No entanto, para o re-crescimento epitaxial, onde as camadas ativas são gravadas, a fosfina é preferida. Para materiais antimonídicos, ocorre a incorporação não intencional (e geralmente indesejada) de carbono na ALSB, devido à falta de uma fonte de precursor apropriada, limitando a escolha das ligas e, portanto, a captação do crescimento de antimonídeos pelo MOCVD.

Para camadas altamente tensas, devido à capacidade de utilizar rotineiramente materiais de arseneto e fosfido, é possível o balanceamento e compensação de tensão, como barreiras GAASP e poços quânticos de Ingaas (QWs).

O MBE geralmente possui mais opções de monitoramento in situ que o MOCVD. O crescimento epitaxial é ajustado pela taxa de fluxo e pela temperatura do substrato, que são controlados separadamente, com o monitoramento in situ associado, permitindo um entendimento muito mais claro, direto e direto dos processos de crescimento.

O MOCVD é uma técnica altamente versátil que pode ser usada para depositar uma ampla gama de materiais, incluindo semicondutores compostos, nitretos e óxidos, variando a química precursora. O controle preciso do processo de crescimento permite a fabricação de dispositivos semicondutores complexos com propriedades personalizadas para aplicações em eletrônicos, fotônicos e optoeletrônicos. Os tempos de limpeza da câmara do MOCVD são mais rápidos que o MBE.

O MOCVD é excelente para o crescimento de lasers de feedback distribuído (DFBS), dispositivos de heteroestrutura enterrados e guias de onda com articulação. Isso pode incluir a gravação in situ do semicondutor. O MOCVD é, portanto, ideal para a integração monolítica da INP. Embora a integração monolítica em GAAs esteja em sua infância, o MOCVD permite o crescimento da área seletiva, onde áreas mascaradas dielétricas ajudam a espaço nos comprimentos de onda de emissão/absorção. Isso é difícil de fazer com o MBE, onde os depósitos policristalos podem se formar na máscara dielétrica.

Em geral, o MBE é o método de crescimento de escolha para materiais SB e o MOCVD é a escolha dos materiais P. Ambas as técnicas de crescimento têm capacidades semelhantes para materiais baseados. Os mercados tradicionais apenas para MBE, como a eletrônica, agora podem ser servidos igualmente bem com o crescimento do MOCVD. No entanto, para estruturas mais avançadas, como ponto quântico e lasers quânticos em cascata, o MBE é frequentemente preferido para a epitaxia base. Se for necessário regenharia epitaxial, o MOCVD geralmente será preferido, devido à sua flexibilidade de gravação e mascaramento.

+86-579-87223657

Wangda Road, Ziyang Street, condado de Wuyi, cidade de Jinhua, província de Zhejiang, China

Copyright © 2024 VeTek Semiconductor Technology Co., Ltd. Todos os direitos reservados.

Links | Sitemap | RSS | XML | Privacy Policy |